後述するような各種の方式により、樹脂を中心とする高分子材料を積層造形する3Dプリンティングの手法は、金型を用いずに試作から小・中ロット生産までをカバーすることが可能なほか、複雑形状部品を1工程で造形できるといったメリットから適用が進んできている。当初はデザインの確認用途などで用いられてきたが、射出成形と同等の強度や精度が得られる専用の材料も登場してきており、設備の治具やロボット部品など工業用途での実用も始まってきている。

ここでは、樹脂やエラストマーを中心に適用が進む3Dプリンティングの技術と、その適用事例の一端を紹介したい。

3Dプリンティングのさまざまな方式

・熱溶解積層方式

熱溶解積層方式は、熱溶解積層法とも呼ばれ、樹脂フィラメントを溶解しながら積み上げていくことで形を出力する3D造形方式で、FDM(Fused Deposition Modeling)と呼ばれる。材料を積み重ねていくことで形を出力するため、オーバーハングと呼ばれる上部が張り出した形を出力する場合は、サポート材と呼ばれる足場が作製される。サポート材は後処理として、手作業で簡単に除去できる。熱溶解積層方式の3Dプリンターは、構造がシンプルで取り扱える材料も幅広いため、多くのメーカーで製品化されている。

・光造形方式

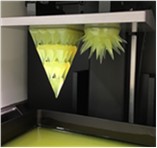

光造形方式は液体状の樹脂材料(レジン)に、UVレーザーを照射することで形を出力する3D造形方式で、SLA(Selective Lithography Apparatus)方式と呼ばれる。材料となるレジンには、光で硬化する光硬化性樹脂が使われる。レジンとUVレーザーによる優れた解像度で形を出力するため、複雑で精密な形状を高精度で出力することが可能だが、滑らかな表面を実現するには、いくつかの後工程や後加工が必要とされる。

・粉末焼結方式

粉末焼結方式は、粉末状の材料にレーザー光線を照射して焼結させることで形を出力する3D造形方式で、SLS(Selective Laser Sintering)方式と呼ばれる。光造形方式と同程度の高繊細さを備えながら、比較的高強度の製品を造形できる。

・インクジェット方式

インクジェット方式は、材料を噴出し紫外線で硬化させながら形を出力する3D造形方式で、2Dのインクジェット印刷と同じように、様々な色を使って高解像度の作品を出力できる。きめ細かく、滑らかな表面に仕上げることが可能だが、強度が低いため、荷重がかかるような部品への利用には不向きとされる。

樹脂3Dプリンティングの適用事例:大塚化学/グーテンベルク

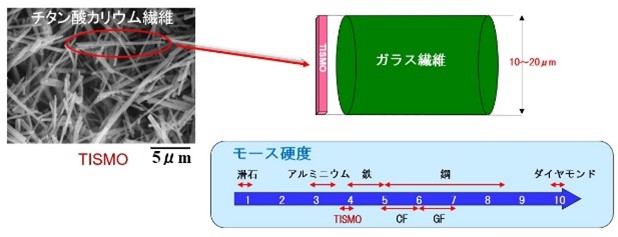

大塚化学では、チタン酸カリウム繊維「ティスモ(TISMO)」(図1)の優れた特性と各種熱可塑性樹脂の特性を巧みに組み合わせた独自の高機能複合材料「ポチコン(Potassium Titanate Compound)」の特長を生かしたままで、ポチコンペレットを熱溶解積層法(FDM/FFF)用にフィラメント化している。

大塚化学ではこのTISMO配合3Dプリンター用樹脂複合材料「ポチコンフィラメント」(図2)に適した3Dプリンター、微細塗布を可能にするディスペンサーノズルを用いて造形を行い、優れた造形精度、形状安定性、強度を向上した信頼性評価部品や、少量多品種生産部品、さらには金属代替による軽量化部品といった、実用的な部品へと発展させている。

大塚化学ではまた、従来製品の最大10倍という高速造形を実現するFDM式3Dプリンター「G-ZERO」(図3)を開発・提供するグーテンベルクとの共創で、ポチコンフィラメントの性能を引き出しての高速・高強度・高精度造形に取り組んでいる。両社は2023年に資本業務提携を行い、各種製造業が抱える社会的課題を解決するため、3Dプリンターと材料技術の共創による、日本発の樹脂3Dプリンティング技術の各種産業界での適用展開を進めている。

1月31日~2月2日に東京都江東区の東京ビッグサイトで開催された3Dプリンティング・アディティブマニュファクチャリング(AM)技術に特化した展示会・カンファレンス「TCT Japan 2024」のグーテンベルク/大塚化学のブースでは、グーテンベルクのFDM方式の3Dプリンター「G-ZERO」を用いて、大塚化学の「ポチコンフィラメント」の性能を引き出して高速・高強度・高精度造形した、ロボットアーム(図4)などの種々のサンプルを展示した。ブースでは今回、白色ポリアミド(PA)のポチコンフィラメントを用いた造形サンプルのほか、ユーザーからの要求が高い黒色PAのポチコンフィラメントを用いた造形サンプル(図5)も展示した。

G-ZEROで造形したロボットアーム

G-ZEROで造形したサンプル

PAポチコンフィラメントを用いてG-ZEROで造形品を検証した結果、従来機比5倍の高速造形で造形品の強度(曲げ強度)が20%向上し、吐出速度×樹脂冷却速度の相乗効果、Z軸方向強度も向上していることが確認されている。

両社は今回、現行のG-ZEROの特徴である高速・高精度を維持しながら、造形エリアを約2倍の360mm×250mm×230mmまで拡大した新型3Dプリンター「大型版G-ZERO(名称未定)」(図6)を初披露した。ポチコンフィラメントとの組み合わせにより、これまで分割せざるを得なかった大型の部品も高強度に、高精度・高速で造形できる。

「大型版G-ZERO(名称未定)」

エラストマー3Dプリンティングの適用例:ユシロ化学工業

自己修復材料とは自然に傷や凹みが治る素材を言うが、市場にある自己修復性塗料や自己修復性フィルムは凹みが元に戻るだけで切断傷は修復できない。これに対しユシロ化学工業の開発した「ウィザードシリーズ」は柔軟でしなやかな自己修復ポリマーで、「切断傷を受けても再接触させることで傷が治る」という画期的な自己修復を実装した新素材である。

大学のシーズ技術である分子間相互作用(Host-Guest(ホストゲスト)相互作用)により自己修復性やその他の強靭な機能を発現している。具体的には他の分子を包み込むことのできるHost分子とその中に入り込むことのできるGuest分子がウィザードシリーズの製品中に含有されており、物理的に脱着することができる。材料が切断されたとしても、Host分子とGuest分子が外れ、再び切断された表面同士を再接触させるだけで、再びHost分子とGuest分子が包接され、元の状態に戻る。また、この作用で自己修復するため、切断-修復を繰り返すことができる。

ウィザードシリーズは、切断傷に対応した自己修復性に加え、カッターナイフの刃も通しにくい高い靭性、高い伸縮性、高い耐圧性など、これまでのポリマーの常識を覆す非常にタフな新素材となっている。

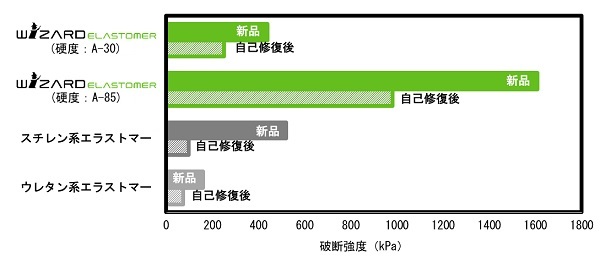

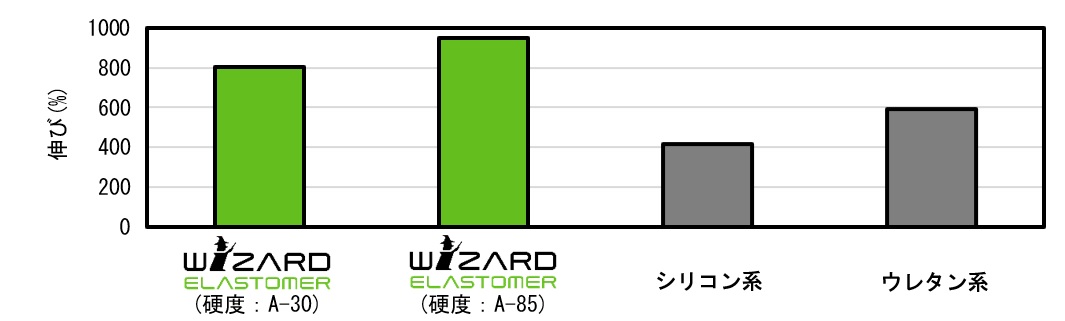

ウィザードシリーズの中でも3Dプリンティングに対応している材料として、水を含有せず、柔軟なゴムのような自己修復性材料「ウィザードエラストマー®」(図7)がある。ウィザードエラストマーの最大の特徴は、その自己修復機能により切断されても再接触させるだけで引張強さ(図8)、伸び(図9)ともに、高い修復機能を発現する。一般的なエラストマーは切断されると修復しないが、粘着性のあるウレタン系エラストマーと比較しても、その効果は非常に優れている。

光造形方式の3Dプリンターに対応したアクリル系エラストマー「ウィザードエラストマーEMシリーズ」は1液タイプで、UVレーザーを照射することで硬化するが、造形後もやわらかい仕上がりとなり、ソフトマターとして使用できる。

この光造形方式の3Dプリンターに対応したウィザードエラストマーは、従来の3Dプリンター対応樹脂と比較して柔軟性や伸縮性に優れ、3D造形物は切断再接触による自己修復性を有するため、今まで実現できなかった、より複雑な造形物(図10)の製作を可能にしている。3Dプリンターとウィザードエラストマーを組み合わせることで、少量多品種、試作向け、移り変わりの早い製品の製作に貢献できる。

出始めたころはデザインの確認用途などで用いられてきた3Dプリンティングも今や、樹脂3Dプリンティングで言えば大塚化学が、ユーザーの困っている課題の解決に向けて材料単独ではなく、3Dプリンターメーカーなどのハード、スライサーなどのソフトウェアメーカーと三位一体による開発を進めながら材料の力を生かした高付加価値な製品をユーザーと一緒になって形にしていったように、ロボットをはじめ各種産業分野で利用できる実用部品を提供できる技術として確立されてきている。

樹脂・エラストマーを中心とするソフトマターの3Dプリンティングは、金属材料を用いる3Dプリンティングに比べてはるかに先行している感がある。金型不要で早いサイクルでの修正・フィードバックというルーチンが組める樹脂・エラストマー3Dプリンティングの、幅広い産業分野でのさらなる適用拡大に期待したい。